HOME › ウッドデッキのある風景

ウッドデッキのある風景

SPF防腐加工材の使用例

2017年8月7日

こんにちは。

sleeperです。

今回はSPF防腐加工材で作られている木柵をご紹介させていただきます。

写真は愛知県日進市にある施設での使用例です。

SPF材の2×4サイズにタナリスCY防腐加工を施してあります。

牧場施設ということもあり、何十メートルにもわたって使用されているんです。

そんなSPF材の特徴は、加工がしやすく安価なのでお気軽にご使用いただけることが人気の理由。

しかし、腐朽菌やシロアリに強い成分がほとんどありませんので屋外で使用する場合は

耐久性を向上させるためにも防腐防蟻加圧注入してある材を使用することをオススメいたします。

ウッドデッキネットで取り扱うSPFウッドデッキ材は、自社工場(愛知県名古屋市or香川県坂出市)にて

材料の管理から防腐防蟻加圧注入加工まで行い出荷をしているので、安心いただける商品を安定して

お届けしています。

~現在サマーセール開催中です!~

名古屋市出荷限定の杉材・SPF材の一部サイズが対象となっております。

夏の厳しい暑さが過ぎて過ごしやすくなる秋の施工をお考えの方にもピッタリです。

8月末までのお得なセールとなっていますので、ウッドデッキやウッドフェンスなどを

ご検討中の方はぜひこの機会にお買い求めください。

月夜に乾杯

2017年7月25日

みなさんこんにちは。 アイアンウッドです。

ようやく星空に乾杯の第二弾をご報告できる日がきました。

そういえば、前の時も星空とは縁がない曇天。今回も実は月は出ていたのかどうか確認していないのですが、その時の気分や場所の名称から引っかけたタイトルと言うことでお許しください。

新ネタの前にTV出演時の記事を見てください。

(恐らく公式サイトでストリーミング配信されるのは今週いっぱいだと思いますので、動いているのを見るのはラストチャンスですよ。5月28日放映、柿本大工さんの回を見てください)

南海本線で、難波から10分。堺駅に直結しているアゴーラリージェンシーホテル堺。

3Fのチャペル前のテラスをセランガンバツのウッドデッキとフェザールーバーで改修したのが去年の夏で、去年の営業には間に合っていなかったのです。

今年は期間限定で、ガーデンレストラン 「ザ・テラス&ムーンバー」としてテラスを一般開放しています。

コース料理を注文すると、良く冷えたビール、ワイン、カクテルetc.が飲み放題。

カクテル越しにフェザールーバーをパチリ。 やっぱり垂直面があると、水平のウッドデッキも引き立ちます。

こんな感じでとてもゆったりとしていて、落ち着いて食事ができます。

料理はただ運ばれてくるだけでは有りません。

仕上げは、それぞれのテーブルの横で行います。

こういったパフォーマンスもうれしいものです。

ビールやワインを飲んで。

メインのステーキを食べて・・・

いい気分で居たら、帰りのバスの時間が迫っています。

南海電車に飛び乗って、なんばから高速バスに乗って・・・

高松まで帰りついたのが、深夜0時半。

うーん。せっかくの余韻に浸るなら日帰りは駄目ですね。

大阪でウッドデッキ、ルーバー工事が有ればウッドッデッキネットにお声を掛けてくださいね

WOODSPEC、グレイスデッキを施工しました 施工編 その6 無事?完成しました

2017年7月24日

みなさんこんにちは。 アイアンウッドです。

再生木材 WOODSPEC、グレイスデッキの施工日記の第十弾です。

長々とお届けしましたが、これで完結です。

最後に幕板をビス止めするのですが・・・

あっちゃーー!!!!

こんなところに落とし穴があったとは・・・

下地が幕板より長いのです。

ハンディウッド用の幕板受下地としてはこれで一段用なのですが、グレイスデッキだと幕板の幅が狭いのでこのように下地が丸見えになっちゃいます。

ちょっと格好悪いですが、今回はお客様に許してもらってこれで完成です。

階段側は幕板を二段にしましたので、なんとか幕板受け下地を隠すことができました。

正面はこの通りで、ところどころ下地が見えています。

解決方法としては、二段張るのも一手ですが、下地を切るのも一手。

どちらが望ましいかは、施工をする人がお考えください。

普段触っている天然木材とは似て非なる再生木材のウッドデッキ工事にチャレンジしました。

コツを知ってしまえばそんなものかと思うことばかりですが、知らないと現場で大変な目に合うことは必至です。

このブログを反面教師として、貴方も再生木材・グレイスデッキの施工にチャレンジしてみてください。

ブログは後で検索をするのが大変ですので、インデックスを付けておきます。

WOODSPEC、グレイスデッキを施工しました 施工編 その5 四段の階段どうしよう?

2017年7月22日

みなさんこんにちは。 アイアンウッドです。

再生木材 WOODSPEC、グレイスデッキの施工日記の第九弾です。

下地の写真で右の方が変な形になっていたことにお気づきの方もあったかと思います。

大工さんが居る場所が階段になるのですが、何やら広すぎますよね。

図面での高さが50㎝でしたので、通常は二段の階段で、一段が16.5cm程度に設計をします。

ところが、この階段は四段。一段の高さが僅か10cmしかないのです。

しかも冒頭に書いたとおり、現場に来てみると高さは40cmしか有りません。

ということは、一段の高さは8cm。

うーん こりゃ大変なことです。

わし束とアイハット鋼で下地を作っていたのでは、とてもじゃ有りませんが綺麗に収めることは不可能。

皆さんこういうときにどうしているんでしょうね???

再生木材に慣れているslepper君に聞いてみると、各パイプを溶接して、ユニットを組むのが一番間違いがないとのこと。

なるほど・・・

って思ったのですが、今回のように高さが予定と10cmも違っていたらどうするんでしょうか?

用意していた角パイプのユニットは全く使い物になっていませんでしたね。

この現場では、HPで紹介しているアイテムだけでグレイスデッキを組もうと思っていました。

でもどこをどう考えても、HPで紹介しているアイテムでは、僅か8cmしか高さが無い階段を四段組むのは不可能です。

申し訳ありませんが、普段使っているハードウッドで下地を組まさせていただきました。

木が金属に比べて優れているのは、現場で削ることができることです。

木だと現場合わせでいかなる下地も作ることができますが、金属の場合は打ち合わせや図面の精度が無いと下地を用意することは不可能。

今回のようなぶっつけ対応はできないのです。

でもなんでこんな歩きにくい階段を指定したのでしょうか???

この写真に大きなヒントがあります。

こちらは老夫婦の家。 車いすのおじいさんと、足が不自由だけどなんとか一人で歩けるおばあさんの二人暮らしなのです。

おばあさんにとって、10cm以下の階段だと昇り降りできるのですが、それ以上だと介添えが必要になります。

高さが違っているのが分かった時に、一段減らすことも提案をしたのですが、この先のことを考えると、少しでも緩やかな階段を希望されましたので、予定通りの四段の階段を作ったのです。

こんな感じで、簡単な形状のウッドデッキですが、そこで生活する方の要望が詰まっています。

施工をご希望の方にはできる限りお客様のご要望を叶えたいと思っています。いくら細かくても構いませんので、具体的なご要望をお聞かせください。

私が走れる範囲(四国全域、広島県・岡山県・兵庫県・大阪府及びその近辺)なら喜んで伺いますよ。

WOODSPEC、グレイスデッキを施工しました 施工編 その4床板張り

2017年7月14日

みなさんこんにちは。 アイアンウッドです。

再生木材 WOODSPEC、グレイスデッキの施工日記の第八弾です。

グレイスデッキが溶けている写真ばかり見せるとマイナスイメージに思われるかも知れませんが、コツを知らない人が施工するとこんな感じになると言うことを見て欲しかったのです。

施工最終日は丸のこの刃ものグレイスデッキの切断に適しているものをちゃんと用意しました。

24Pのサイディング等のカット用の刃を丸のこに取り付けてスイッチオン!!

すごいですね。

昨日は溶けてぐちゃぐちゃになっていた小口がこの通り綺麗に切断できます。

コツを知っていればこんな感じで、スムーズに作業ができるんですね。

切り合わせも済みましたので、床板を張っていきましょうか。

再生木材は夏場結構伸びますので、継ぎ手や建物との取り合いはこういう風に隙間を空けます。

伸びは材の長さに対して3%見当。

1mの材だと3mm。

2mの材だと6mm。

これが天然木材とはまったく違う感覚で、普段突きつけて仕事をしていますので、こういう風に広めのすき間を取るのに違和感があります。

今回は、最大で2mの材を使いますので、3.2mmの金物を2枚挟んで約6.5mmのすき間で施工をしました。

天然木と違って、材の大きさの精度がきちんと出ていますので、こういう風にキチンと押しつければ150mm幅で施工が容易にできます。

ところどころ確認をしましたが、きっちりと予定通りの幅で収まっていました。

普段現物合わせで適当に床板を張っていますので、これも大きな違和感の一つです。

目地が5mmしかありませんので、ビットは先が細くなっているものを使います。

打ちこむときのコツは根太組で書いたとおり、トルクの強いインパクトを使って、回転は遅めで押しこみます。

ちょっとしたことなのですが、再生木材の施工のコツをつかむとこっちのもの。

半日で綺麗に床板が仕上がりました。

WOODSPEC、グレイスデッキを施工しました 施工編 その3カットとビス止めのコツ

2017年7月9日

みなさんこんにちは。 アイアンウッドです。

再生木材 WOODSPEC、グレイスデッキの施工日記の第七弾です。

金物が届くまでただ待っていても埒があきません。

床板を切り合わせすることはできますので、グレイスデッキ・25×145開の材を丸のこでカットをしました。

1時間ちょっとで、ここまでカットが完了したのですが・・・

切り口はこうなっているのです。

ひえーーーー。

材が溶けてるーーー!!!!!

そうなんです。

この日は誰にも相談せずに普通の木材用の丸のこでカットをしていたのですが、それがダメダメだったようです。

ダメダメと言っても擦れば溶けている部分は簡単に取れますので、無理をしたらこのままでも施工できないことはありません。

とはいえ、これじゃ皆様にお勧めできませんよね。

メーカーのMさんに電話をして、丸のこのコツを聞きました。

翌日は、ちゃんと聞いたとおりのものを用意しましたので、バッチリ。

右が木材用の丸のこの刃(造作用)で、チップが62枚付いています。

左は、サイディングパーティクルボードの切断用で、チップは24枚しか付いていません。

右でカットをしたら、溶けるのですが、左だと溶けません。

カットをするときの摩擦の差だと思われるのですが、まさかここまで荒い丸のこの刃が有効なのだとは、聞いてみるまで想像だにしませんでした。

これで、カットはスムーズ。

後は床板を止めるだけだーーー!!

楽勝だな。

と思っていたら、やはり落とし穴が待っていました。

一番端の材は、ビス止めをしておかないと床板が動くのです。

いつもハードウッドで使っている皿錐で下穴を空けたらこの通り、やっぱり溶けちゃいました。

良く切れる刃で、回転を落とせば溶けないらしいのですが、何度やってもやっぱり溶けてしまいます。

ビスは一番端と幕板だけですので、本数は知れています。

一回下穴を空けるごとに、ドリルに付いた樹脂を剥がしてから次の下穴空け。

うーん。 もっといい方法ないんでしょうか?

WOODSPEC、グレイスデッキを施工しました 施工編 その2固定部品の再発注

2017年7月3日

みなさんこんにちは。 アイアンウッドです。

再生木材 WOODSPEC、グレイスデッキの施工日記の第六弾です。

施工初日の午後3時。根太組を終えて、床板張りに作業を移ろうと思った時に事件が起こりました。

大工さん「ビスはどこにあるんですか?」

私「その小さな箱の中だよ」

大工さん「あれ?再生木材の床板張りにこのビス使うんですか???」

箱に入っていたのは、「ハンディウッド_デッキ固定部材サラテクス_5×45」

これも要所では必要なのですが、メイン使用ではありません。

欲しかったのは、これ。

慌ててメーカーのMさんに電話をしました。

明日の朝にはこの部材を手に入れないと、大工さんに逃げられてしまいます。

必死でお願いをして、今日中に東京を出荷してもらって、明日の朝一に現場近くの運送会社のターミナルまで引き取りに行くように手配をしました。

そこに至るまでにいろいろMさんと話をしました。

前回書いた、「ドリルビスの施工には、強いトルクが必要」というのも、私の経験とMさんに聞いたことで感じたコツです。

「ハンディウッド_デッキ固定部材ワイドQCS_金属根太用」がグレイスデッキに流用できれば、会社に在庫があるので、なんとかなったのですが、こういった固定部品は専用で少しずつ形状が違うので、まず合わないということでした。

残念ですが、駄目もとで聞いただけですので、予想通りの回答。

私は、まだ再生木材には慣れていないので、その時々の指定に合わせていろんなメーカーのものを施工しています。

メインの商品を決めておくことで、こういったミスも少なくなりますし、補足材を複数の現場で共用できますので、コストダウンにもなります。

今回の施工で細々した部品が余っていますので、次の現場でも再生木材の依頼があれば、グレイスデッキを勧めるべきだと感じている次第です。

WOODSPEC、グレイスデッキを施工しました 施工編 その1根太組

2017年7月2日

みなさんこんにちは。 アイアンウッドです。

再生木材 WOODSPEC、グレイスデッキの施工日記の第五弾です。

6月15日(木曜日)午前8時、現場作業の開始です。

大工さんと私の二人で作業をしましたので、良い写真が撮れていないこともありますが、お許し下さい。

まず、最初にするのは図面と現場の大きさの確認。

本当は、こういったことを事前に調査してから発注を掛けた方が失敗は少ないのですが、時間と経費を考えると一発勝負にすることが多くなります。

今回もご多分にもれず、事前調査無しで現場に来ているのですが・・・

間口、出幅はほぼ図面通りで問題無かったのですが、高さがかなり違います。

図面では50cm。現場では40cm。

元請けさんからぼそっと、「階段の幅は図面では75cmだけど、80cmにしてください」

ここで最初の話に戻るのですが、中空タイプの再生木材だと割り付けが変わるので、この変更が難しいのですが、ムクタイプのグレイスデッキだとこんな変更にもなんなく応えられます。

わし束のところで触れていた発注ミスも実は結果オーライになっているし・・・

まずは幸先いいスタートを切りました。

ハット型鋼の根太と大引きは、薄い板が重なったところをビス止めします。

普段木材を触っている感覚からするとこのビス止めのコツが全然違うのです。

ビスはハネ付きのドリルビスで、下穴を空けなくても鋼材をビスが切りこんでいく優れモノなんですが、しばらくビス打ちをしているうちに、ハネが切りこんでいかなくなりました。

1本のビスを打つのに5回も6回も失敗します。

「何がいけないんだろうか? 鋼材の堅さがいろいろ違うんだろうか???」

充電式のインパクトの電池を交換してその原因が分かりました。

「ドリルビスを打つには、強いトルクが必要」

弱いトルクで、回転を速めてもビスは切れ込んでくれません。 強いトルクで、回転は遅めがどうやらこのビス打ちの最大のコツのようです。

コツさえわかればこっちのもの。

午後3時。 根組み及び幕板の下地取りつけ完了。

「なんで、短い根太を添えているんだって?」

手摺の下地です。 手摺のプレートが100角ありますので、1本のハット鋼では手摺をしっかりと固定することができないのです。

こういったことも普段使っている木の時とは注意点が全然違います。

さあって、床板をはるぞーーーー!!!!!

大工さんが、ぼそっ。「アイアンウッドさん。ビスはどこにあるんですか?」

「そこの小さな箱・・・」

えーーーーーー!!!!

発注ミスしている。

床板の固定部品が無いじゃありませんか!!!

大工さんは明日しか来てくれません。

このままじゃ私が一人で来週作業をしなくてはいけなくなります。

来週は別の現場を予定しているのに!!!

タナリスCYとは?-part5

2017年6月30日

こんにちは。

sleeperです。

タナリスCY記事第5弾です。

前回の記事で加圧注入の製造工程をご紹介いたしました。

今回はその記事で触れた注入後すぐに出荷できない理由について書きたいと思います。

理由は、液だれを防止するためです。

加圧注入後は、木材から液が垂れてきますのでおさまるまでは工場で養生致します。

液だれをしている中、トラックに載せて出荷するというわけにはいきません。

トラックを汚す原因にもなりますし、到着後お客様のものを汚してしまうことにも

なりかねないのです。

こんな理由から、基本的に約1週間程度は養生期間が必要になります。

これが防腐加工製品の納期にある程度の時間を要する理由のひとつでもあるんです。

ここでウッドデッキネットを運営する大日本木材防腐株式会社名古屋工場で

今月おこなった加圧注入処理材をご紹介。

こんな材料にも加圧注入処理をしているんです。

長さは最大で14m 末口220mm 樹種:杉

愛知県名古屋市にある弊社名古屋工場の注薬缶は長さが約25mあるので、

もちろん加圧注入できます。

こちらがタナリスCY注入後の写真です。

一体こんなに大きい丸太がどこに使われているのか気になりませんか?

こういった材料の用途に関してもまたこのブログでご紹介したいと思います。

WOODSPEC、グレイスデッキを施工しました 下地材発注編

2017年6月29日

みなさん こんにちは。アイアンウッドです。

再生木材 WOODSPEC、グレイスデッキの施工日記の第四弾です。

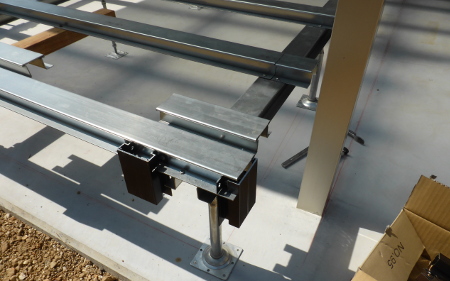

設計の時に書いた通り、グレイスデッキには専用の下地が用意されておりません。

ハンディウッドの下地を使うようになります。

わし束。

わし束の説明は、sleeper君がHPで一生懸命書いてくれていますので、そちらをご覧ください。

今回は床板の高さが50cm。グレイスデッキの床板が、25mm。根太・大引きが35mmずつありますので、束の高さは500-25-35-35=405。

土間コンクリートには水勾配がありますので、これからプラスマイナス50mmを想定して束を用意します。

「わし束大278」が278mm~438mmの調整代で、「わし束大318」が318mm~553mm。

大318がちょうどいい大きさのようですね。

って、冷静になれば誰でもこの答えに辿りつくのですが、発注した頃はヨット競技場の工事のピークで、今思えば上の空で手配を掛けていたんですよね・・・

何を思ったのか。278の方を手配掛けていました。

ギリギリセーフだけど、土間コンクリートを打った後の高さを確認しておりません。 こんないい加減な発注していると、えらい目にあいますよ。

って、自分に言い聞かせているのですが・・・

根太・大引きは、アイハット鋼(高さ35mm)。

素材は、メッキ鋼板ZAM。

ZAMには10年前に痛い思い出があるのですが、この10年ですっかり市民権を得た素材です。

再生木材の下地は基本的に鋼材で、こういった形状のハット型鋼が一般的です。

ハンディウッドのハット鋼は、通常タイプ以外に低床用ハット鋼(高さ20mm)と、アルミアイハット鋼(高さ40mm)がありますので、シチュエーションや、設計仕様に合わせてご選択いただけます。

長さは2.4mと3m。木取りをするときにこの寸法も覚えておいた方がいいと思います。

設計時にも紹介しました、幕板受下地(1段用)。

1段用が103mm。

この寸法の意味にも上の空の私は全く気づいていなかったのです。

発注はしたものの、ほんまに無事施工できるんかいな???

ご注文からお手元に届くまで

商品ページよりご希望の商品をカゴに入れて、購入手続きに進んでください。

頂いた情報を元に先ずはお見積もりを作成致します。

ご希望の商品の在庫確認・見積もり用に情報をご入力頂きますが、この時点では注文確定ではありませんのでご請求を行うこともありません。ご安心ください。

見積もり、納期についてはご入力いただいたメールへ返信いたします。

詳しい流れについてはこちらをご参照ください。

お支払い方法について

お支払いは各種クレジットカード、銀行振り込みにてお願いいたします。

一部商品に関しては、代金引換、現金引換もご選択いただけます。

手数料はお支払い方法・ご注文内容によって異なります。

![]()

詳しい内容はこちらをご確認ください。

お届け・送料について

木材の配送に関しては、路線便、混載便、チャーター(一部大手宅配)、船便配送をいたします。

ご依頼の内容により一番スムーズな配送方法を提案いたします。

送料や納期に関しては、個別にご案内をいたします。

詳しい内容はこちらをご確認ください。